Pojęcie „cegła gotycka” możemy rozumieć dziś na kilka sposobów. Cegłą gotycką będzie na pewno każda cegła wyprodukowana w czasach szeroko rozumianego średniowiecza – mamy tu do czynienia z kryterium czasowym.

Dzisiaj jednak określenie to odnosi się także do cegieł produkowanych współcześnie, posiadających wymiary zbliżone do tych stosowanych w średniowieczu (w przybliżeniu 15 x 9 x 30 cm). Należy od razu zaznaczyć, że mianem cegły gotyckiej można określać produkty wytwarzane zarówno maszynowo, jak i ręcznie.

Obecnie inwestorzy oraz opiekunowie zabytków stają coraz częściej przed problemem odbudowy lub renowacji obiektów, które zbudowano z tego rodzaju cegieł. Oddzielnym zagadnieniem jest budowa zupełnie nowych budynków, które mają nawiązywać bądź współwystępować z obiektami średniowiecznymi. Istnieje także bardzo wiele obiektów, w których przeprowadzono prace konserwacyjne i remontowe przy użyciu cegieł wykonanych maszynowo (w formacie „gotyckim” i nie tylko), a które zaledwie po najdalej 30-40 latach są kompletnie zniszczone (charakterystyczne złuszczenie cegły) i nadają się tylko do ponownej całkowitej renowacji.

Z podobną sytuacją mamy do czynienia na Zamku w Gniewie – właśnie w celu zgłębiania oraz rozwiązywania tego problemu powstała nasza Manufaktura. Opierając się na naszych doświadczeniach chciałbym podzielić się z Państwem kilkoma informacjami dotyczącymi różnic między cegłą wyrabianą maszynowo i ręcznie, a także omówić ręczny sposób wytwarzania cegły.

Dobre, bo średniowieczne?

Jak to się dzieje, że cegły, które istnieją w budowlach kilka setek lat i przeszły różne dziejowe kataklizmy, wytrzymały tak długo, a cegły wyprodukowane w latach np. 60. XX wieku łuszczą się i rozpadają praktycznie w oczach? Kluczem do zrozumienia tego problemu są różnice, jakie zaszły w sposobach produkcji cegieł i innych materiałów ceramicznych na przestrzeni ubiegłego wieku.

Zdjęcia: Etapy formowania kształtki ceramicznej narożnikowej (Kościół w Piasecznie) oraz efekt końcowy.

W dużym skrócie mamy tu do czynienia ze zmianą z ręcznych i manufakturowych sposobów produkcji na technologie maszynowe i wielkoseryjne. Przy czym należy stwierdzić, że zmiany te dotyczą praktycznie wszystkich etapów produkcji i każda z tych zmian ma duże znaczenie dla finalnego wyrobu.

Pierwszym etapem w produkcji cegły (i każdego innego wyrobu ceramicznego) jest pozyskanie odpowiedniego surowca do jej produkcji. Surowcem w produkcji ceramiki jest glina – stwierdzenie to jest banalnie proste, ale w trakcie pracy w Manufakturze na własnej skórze odczuliśmy, ile pracy i kłopotów sprawia uczynienie wydobytej gliny „gliną właściwą” do produkcji ręcznie formowanej cegły gotyckiej. Należy zdać sobie sprawę, że złoża gliny występujące w naturze nie są wszędzie jednakowe i jednorodne. Każde złoże charakteryzuje się szczególnymi dla siebie właściwościami – dla naszych potrzeb znaczenie mają przede wszystkim: temperatura potrzebna do tego, aby wyrób był dobrze wypalony (im jest ona mniejsza, tym dla nas lepiej) i kolor gliny po wypaleniu. Ponadto bardzo ważną właściwością jest tzw. skurcz masy oraz wrażliwość masy na suszenie. Ostatnia cecha, szczególnie w ręcznej produkcji, ma kolosalne znaczenie. Wyroby ceramiczne kurczą się bowiem podczas suszenia – jeżeli proces ten jest zbyt intensywny, gdy suszony wyrób jest wystawiony na działanie słońca i wiatru, to schnie on bardzo szybko na swojej powierzchni, w środku pozostając wilgotnym lub wręcz mokrym. Sytuacja taka powoduje znaczne naprężenia, które powodują pękanie przedmiotu. Doskonałym przykładem tego zjawiska są charakterystyczne spękania tworzące się na odkrytych powierzchniach gliniasto-błotnistej ziemi – po deszczu błoto schnie i pęka.

Cegła „gotycka” po uformowaniu posiada masę ok. 10 kg – nie można suszyć jej zbyt gwałtownie, mało tego należy częściowo spowolnić jej schnięcie tak, aby cegła wyschła „w całości”, w suszarni naturalnej schnięcie takiej cegły trwa ok. 4-5 tygodni. W celu zminimalizowania owego skurczu i polepszenia innych właściwości dodaje się do gliny tzw. odchudzacze masy: żwir (najlepiej płukany), mączkę ceglaną, mączkę szamotową czy piasek kwarcowy. Paleta dodawanych składników jest dzisiaj bardzo szeroka i nie będę jej tu opisywał, trzeba jednak mieć świadomość, że ustalenie właściwych proporcji i składników w masie jest rzeczą trudną i czasochłonną.

Z wodą czy bez?

W tym miejscu chciałbym zwrócić uwagę na pierwszą poważną różnicę, jaka zachodzi pomiędzy produkcją manufakturową a przemysłową. Glinę na potrzeby manufaktur średniowiecznych pozyskiwano prawdopodobnie za pomocą łopaty, składowano w dołach, do których dodawano dodatki i mieszano – a raczej deptano – nogami. Istniały też kieraty napędzane przez zwierzęta. Masa taka wydobywana była precyzyjnie, pomijano warstwy zawierające zanieczyszczenia czy inne niepożądane elementy. Dodawano tylko naturalne dodatki i mieszano przy dużym udziale wody.

Dzisiejsze surowce wybierane są ze złóż przez duże kombajny lub specjalne koparki, które czerpią ze złoża „jak leci”, nie rozróżniając różnych rodzajów gliny, fragmentów gleby, skał itp. Następnie do gliny ze złoża taśmowo dodawane są różne dodatki: odchudzacze, plastyfikatory, środki barwiące itd. Czasami dodaje się też popiół czy wapno – składniki, które uniemożliwiły by ręczną produkcję lub przynajmniej skomplikowały ją ogromnie. Na końcu tego etapu składniki te są mieszane i przecierane w specjalnym młynie – przecieraku. Masa wychodząca z takiego urządzenia jest praktycznie bardzo dokładnie roztartą, półwilgotną mieszaniną dodanych elementów. Charakterystyczne dla procesu przemysłowego jest dążenie do jak największego zredukowania udziału wody w każdym etapie produkcji – dokładnie odwrotnie niż w procesie ręcznym, gdzie bez dokładnego rozmoczenia gliny nic się nie uda. Tak więc już na samym początku produkcji mamy do czynienia ze znacznym zróżnicowaniem surowca wyjściowego.

Luźno i nieregularnie

Etap drugi – formowanie cegły. Różnice w metodach produkcji na tym etapie są chyba największe, największe też są skutki dla ostatecznego kształtu i jakości naszej cegły. Formowanie cegły w średniowieczu odbywało się w bardzo prosty sposób – do drewnianej formy (skrzynki) marzucano ręcznie glinę, jej nadmiar ściągano ręką lub jakimś patykiem czy listewką. (Listwę taką określało się mianem strychulca, a człowieka formującego cegłę – strycharzem). Charakterystyczne ślady powstające na cegle po ręcznym ściągnięciu nadmiaru gliny spowodowały nadanie tego rodzaju cegłom nazwy „cegła palcówka”. Po narzuceniu gliny wynoszono cegłę na miejsce schnięcia i prawdopodobnie nakrywano słomą, ewentualnie budowano specjalnie do tego przeznaczone wiaty. Masa narzucana do form musiała być naprawdę miękka – konsystencją swoją przypominała błoto – świadczą o tym często spotykane przez nas odciski na powierzchni cegieł. Najciekawszym spotkanym przez nas jak do tej pory był odcisk łapy małego kota, natomiast odciski rąk czy palców spotykane są dosyć często. Szczególnie charakterystycznym, wręcz sztandarowym śladem będącym pozostałością po narzucaniu do formy są „zmarszczki” na bocznych powierzchniach cegieł. Powstawały one w wyniku kilkukrotnego narzucania masy – ślady są granicą pomiędzy kolejnymi rzutami.

Podsumowując: cegła wytwarzana ręcznie w momencie powstania posiadała w swoim składzie dużo wody, w związku z tym musiała mieć dużo wypełniacza np. żwiru (w celu schudzenia masy), jej struktura z powodu ręcznego narzucania była nieregularna. Cechy te powodują, że po wypaleniu cząsteczki masy są ułożone „luźno i nieregularnie” – struktura ta przypomina w uproszczeniu pumeks lub gąbkę. Cegła taka nie jest może najtwardsza i najmocniejsza (cechy te rekompensuje sam wymiar cegły, który, jak na dzisiejsze czasy jest przecież bardzo duży), ale za to wyrób może przyjąć i odparować dużą ilość wilgoci.

Tradycja i nowoczesność

Wróćmy teraz do cegieł wytwarzanych współcześnie. Cegła współczesna jest dokładnym przeciwieństwem cegły średniowiecznej. Masa współczesna (półsucha, zawierająca różne inne dodatki) trafia taśmociągiem do tzw. prasy ceglarskiej, w której odbywa się formowanie cegły. Jednak prasa ta jest urządzeniem szczególnym – masa trafia na specjalne walce, które ją scalają, następnie jest pchana za pomocą ślimacznicy do ustnika. Z ustnika wychodzi już zwarta wstęga masy o formacie przekroju cegły. Wstęga cięta jest natychmiast przez obracający się na pałąkach drut – i właśnie „ścinki z wstęgi” są współczesnymi cegłami. Ciekawy jest sposób, jaki umożliwia „scalenie się” masy prawie pozbawionej wody. Otóż w prasie zainstalowana jest pompa próżniowa o dużej mocy, wysysająca powietrze z materiału, co powoduje że jest on bardzo zwarty i nie potrzebuje praktycznie dodatkowego lepiszcza. Dodatkową konsekwencją przejścia masy przez ślimacznicę jest uzyskanie w formowanej wstędze spiralnej struktury. Wstęga jest cięta w poprzek i dlatego po odwróceniu cegły stroną zaprawy do góry „widzimy” rysunek nieregularnej spirali.

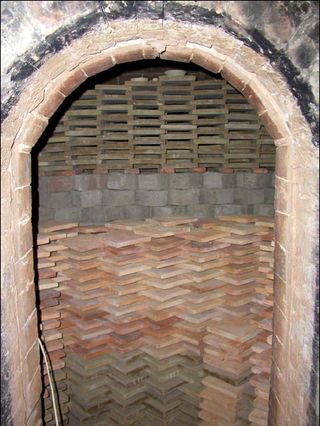

Zdjęcia: Produkcja kształtki okapnikowej oraz wnętrze pieca przed wypałem.

Współczesna cegła ma więc bardzo zwartą strukturę, składniki są dokładnie przemieszane; w porównaniu z „gotycką” jest też twarda, mocna i jednocześnie o wiele mniej nasiąkliwa. W budownictwie cegły produkowane w ten sposób stosuje się przeważnie z założeniem, że nie będą one wystawione na bezpośrednie działanie wpływów pogodowych, lecz zostaną zakryte tynkiem lub innym materiałem. Produkowane z myślą o eksponowaniu lica wyroby klinkierowe wytwarza się według nieco innej zasady. Ostatnim etapem w produkcji cegły jest jej wypał. Ten końcowy etap produkcji, chociaż bardzo spektakularny nie zmienił się za bardzo w swej istocie – masę ceramiczną trzeba po prostu dobrze wypalić w odpowiedniej dla niej temperaturze – niezależnie od tego, czy cegły wypalamy w nowoczesnym piecu tunelowym czy w innym. Obecnie nawet czołowi producenci klinkieru korzystają z pieców Hoffmana, które liczą sobie około 150 lat – fakt ten odbierany jest absolutnie pozytywnie, jako łączenie tradycji z współczesnością.

Erozja cegieł

Co stanie się, gdy w rekonstrukcji muru średniowiecznego użyje się zwykłą cegłę maszynową? Odpowiedź jest prosta: właściwie nie stanie się nic złego, a przynajmniej nie od razu. Jednak praktyka jasno pokazuje, że nasiąkliwa cegła maszynowa nie oddaje wilgoci w stopniu odpowiednim (nie pozwala na to jej bardzo gęsta struktura cząsteczkowa) – „zawilgotniała” cegła zamrażana jest w kolejnych zimach i następuje prosty proces erozji. Proces ten następuje najszybciej w miejscach, do których wilgoć ma najłatwiejszy dostęp, czyli według granic struktury cegły – spirali. To właśnie jest przyczyną charakterystycznego łuszczenia się murów. Złuszczone „blaszki” cegieł to po prostu fragmenty spiralnej struktury widzianej od boku. Często spotkać można również cegły maszynowe wmurowane „na płask” w podłogi – zdarza się, że możemy na nich oglądać spiralne pęknięcia w całej okazałości.

Proces erozji zachodzi w każdym materiale poddanym wpływom środowiska, także w cegłach formowanych ręcznie. Jednak duże odstępy między cząsteczkami oraz nieregularna ich struktura sprawiają, że degradacja postępuje znacznie wolniej (tym wolniej, że cegła „gotycka” może być nawet 4-krotnie większa niż maszynowa). Jednak i tak materiał ten nie łuszczy się w „blaszki” wraz z upływem czasu, lecz roztapia się podobnie jak kostka mydła w wodzie. Stąd właśnie w starych murach można zauważyć cegły zaokrąglone w ten charakterystyczny sposób, a Zamku w Gniewie obserwuje się procesy erozji cegieł ręcznych (ale kilkaset lat po wyprodukowaniu) oraz cegieł maszynowych, i to już po latach kilkudziesięciu. Są znane przypadki łuszczenia się cegły maszynowej po zaledwie 20 latach!

Koniec

Autor: Grzegorz Rogiński Manufaktura Ceglarska na Zamku w Gniewie